在電機(jī)研發(fā)與生產(chǎn)過(guò)程中,試驗(yàn)精度直接決定了產(chǎn)品的性能評(píng)估和質(zhì)量控制水平。如何選擇合適的試驗(yàn)平臺(tái),成為企業(yè)提升電機(jī)性能、降低研發(fā)成本的關(guān)鍵環(huán)節(jié)。本文將從試驗(yàn)平臺(tái)的核心參數(shù)、系統(tǒng)組成、選型要點(diǎn)以及行業(yè)發(fā)展趨勢(shì)等方面,深入探討電機(jī)試驗(yàn)精度的提升之道。

在電機(jī)研發(fā)與生產(chǎn)過(guò)程中,試驗(yàn)精度直接決定了產(chǎn)品的性能評(píng)估和質(zhì)量控制水平。如何選擇合適的試驗(yàn)平臺(tái),成為企業(yè)提升電機(jī)性能、降低研發(fā)成本的關(guān)鍵環(huán)節(jié)。本文將從試驗(yàn)平臺(tái)的核心參數(shù)、系統(tǒng)組成、選型要點(diǎn)以及行業(yè)發(fā)展趨勢(shì)等方面,深入探討電機(jī)試驗(yàn)精度的提升之道。一、試驗(yàn)平臺(tái)的核心參數(shù)與精度關(guān)系

電機(jī)試驗(yàn)平臺(tái)的精度主要體現(xiàn)在扭矩、轉(zhuǎn)速、功率等關(guān)鍵參數(shù)的測(cè)量準(zhǔn)確性上。以扭矩測(cè)量為例,高精度試驗(yàn)平臺(tái)通常采用非接觸式扭矩傳感器,其測(cè)量精度可達(dá)±0.1%FS(滿(mǎn)量程),遠(yuǎn)高于普通接觸式傳感器的±0.5%FS。轉(zhuǎn)速測(cè)量方面,采用高分辨率編碼器的系統(tǒng)可實(shí)現(xiàn)±0.01%的測(cè)量精度,滿(mǎn)足領(lǐng)域的需求。

溫度對(duì)試驗(yàn)精度的影響不容忽視。實(shí)驗(yàn)數(shù)據(jù)顯示,電機(jī)繞組溫度每升高10℃,電阻值變化約4%,直接影響效率計(jì)算。因此,現(xiàn)代試驗(yàn)平臺(tái)普遍集成溫度補(bǔ)償功能,通過(guò)多通道熱電偶實(shí)時(shí)監(jiān)測(cè)關(guān)鍵溫度,確保測(cè)試數(shù)據(jù)不受環(huán)境波動(dòng)影響。

動(dòng)態(tài)響應(yīng)特性同樣重要。在新能源汽車(chē)電機(jī)測(cè)試中,要求試驗(yàn)平臺(tái)能在毫秒級(jí)完成負(fù)載突變響應(yīng)。目前主流的高動(dòng)態(tài)性能試驗(yàn)臺(tái)采用直接驅(qū)動(dòng)技術(shù),轉(zhuǎn)矩響應(yīng)時(shí)間<5ms,可模擬實(shí)際工況下的瞬態(tài)過(guò)程。

二、試驗(yàn)平臺(tái)系統(tǒng)組成解析

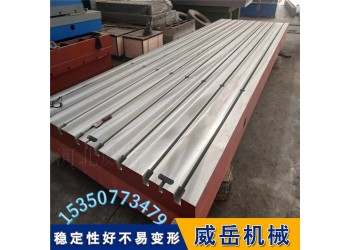

完整的電機(jī)試驗(yàn)系統(tǒng)包含三大核心模塊:機(jī)械承載平臺(tái)、測(cè)控系統(tǒng)和數(shù)據(jù)分析軟件。機(jī)械平臺(tái)方面,瑞士某品牌的高剛性鑄鐵基座可將振動(dòng)幅度控制在0.01mm以?xún)?nèi),避免機(jī)械諧振對(duì)測(cè)試結(jié)果的干擾。測(cè)控系統(tǒng)采用分布式架構(gòu),通過(guò)FPGA+實(shí)時(shí)操作系統(tǒng)的組合,實(shí)現(xiàn)控制周期,確保采樣與控制的同步性。

傳感器配置方案直接影響測(cè)試維度。某國(guó)際檢測(cè)機(jī)構(gòu)的研究表明,采用三軸振動(dòng)傳感器+聲學(xué)陣列+紅外熱像儀的多模態(tài)傳感系統(tǒng),可將故障診斷準(zhǔn)確率提升至98%。對(duì)于新能源驅(qū)動(dòng)電機(jī),還需配備高壓絕緣監(jiān)測(cè)模塊和EMC測(cè)試單元,滿(mǎn)足電氣安全標(biāo)準(zhǔn)。

軟件算法是精度提升的"翅膀"。先進(jìn)的參數(shù)辨識(shí)算法可在30秒內(nèi)完成電機(jī)全參數(shù)自動(dòng)標(biāo)定,相較傳統(tǒng)方法效率提升20倍。機(jī)器學(xué)習(xí)技術(shù)的應(yīng)用使試驗(yàn)平臺(tái)具備自學(xué)習(xí)功能,能夠根據(jù)歷史數(shù)據(jù)動(dòng)態(tài)優(yōu)化測(cè)試流程。

電機(jī)試驗(yàn)精度提升是系統(tǒng)工程,需要綜合考慮測(cè)量原理、機(jī)械設(shè)計(jì)、控制算法和數(shù)據(jù)處理等多個(gè)維度的技術(shù)創(chuàng)新。隨著中國(guó)制造2025戰(zhàn)略的推進(jìn),國(guó)產(chǎn)試驗(yàn)平臺(tái)在動(dòng)態(tài)響應(yīng)(已達(dá)±0.05%精度)、智能化水平等方面取得突破,但在基礎(chǔ)傳感器件和標(biāo)準(zhǔn)體系建設(shè)方面仍需持續(xù)投入。建議企業(yè)在選型時(shí)建立全生命周期的成本模型,不僅關(guān)注設(shè)備采購(gòu)價(jià),更要評(píng)估測(cè)試數(shù)據(jù)價(jià)值對(duì)產(chǎn)品競(jìng)爭(zhēng)力的長(zhǎng)期影響。未來(lái),數(shù)字孿生、人工智能和新材料的下一代試驗(yàn)平臺(tái),將推動(dòng)電機(jī)測(cè)試進(jìn)入"預(yù)測(cè)性試驗(yàn)"新階段。

威岳機(jī)械謝女士15350773479